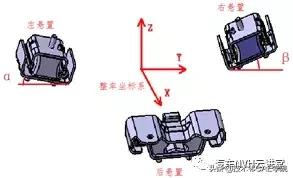

作者简介 作者:吕兆平 本文首发于汽车NVH云讲堂(SGMW-NVH)公众号与技术邻平台,技术邻CAE学院授权转载。 吕兆平,主任工程师,擅长动力学仿真,悬置系统开发,汽车动力底盘NVH控制。 如有相关的业务咨询请点击文末左下角阅读原文,或在技术邻站内、技术邻APP搜索专家姓名即可。 【摘要】使用多目标遗传优化算法,在悬置刚度基本不变的情况下,以悬置安装角度为主要变量,并以各自由度方向的解耦率最大以及传递到车身侧的动反力最小为目标,对某车型发动机悬置系统进行优化设计。对优化结果制作样件并进行测试。测试结果表明,该方法可以有效控制动力总成在垂直方向的振动和绕曲轴的扭转振动,减少悬置支撑点动反力幅值,从而减少车身振动和降低车内噪声。 关键词:发动机悬置系统;解耦率;多目标优化;动力总成质心位移及转角控制 The Optimization Design of The EngineMount System Base on TheDisplacement and Angle control of The Powertrain COG 【Abstract】A vehicle engine mount system is optimized using themulti-objective genetic optimization algorithm, where the mount installation angleis chosen as main variables with essentially unchangedtheengine mount stiffness,and the maximization of decoupling rate of 6 DOFs and the minimization of thedynamic reaction force transmit to vehicle body is considered as the objectives.TheCalculation formula for determining the dynamic displacements of a powertraincenter ofgravity (c. g. ) and the dynamic reaction forces of each mount in a enginemount system was deduced and Matlab program was compiled.The road excitationand the torque stimulation around the direction of the crankshaft was appliedto the simulation model.The powertrain centroid displacement and Angle iscompared before and after optimization.Finally, some optimized samples weremade and tested. The test results demonstrate that the amplitudes of apowertrain c. g. in bounce mode and roll mode (around enginecrankshaft) andreaction forces in each mounts of a PMS are reduced greatly by using thismethod, thus reducevibrations ofthe car body and interior noise. Keywords:Engine Mount System;DecouplingRate;The Multi-objective GeneticOptimization Algorithm ;The Displacement and Angle Control of The Powertrain COG 1 前言 目前动力总成系统振动控制方法很多:例如固有频率控制法,解耦率方法,悬置动反力最小法等。例如通过调节系统固有频率,使激励频率高于相应固有频率的 倍,并尽量使各个振动模态解耦[1],该方法主要是控制怠速频率以下的振动。最近有学者研究【2~3】以基于总传递力或动反力最小为目标的设计方法,该类方法能够保证很好地隔振性能,但其并没有考虑动反力减小后对动力总成运动姿态的影响。 本文建立了动力总成悬置系统的6自由度动力学模型,计算悬置系统各个方向上的解耦率和怠速工况下的动反力,以三个悬置动反力之和最小为目标,以前左右悬置刚度及安装角度为主要变量对某MPV车型V型布置悬置系统进行优化(见图1)、并对优化结果施加路面激励及扭矩激励,考察优化前后动力总成质心和转角幅频特性的变化情况,对优化方案进行样件试制并测试。本文综合考虑了所有的控制指标,以最终的动力总成质心位移和转角最小为优化目标,取得了较好的效果,说明了该设计方法的可行性。  图1 某MPV车型V型悬置系统布置 2 悬置系统的解耦率与动反力 将各个悬置简化为沿空间3个相互垂直方向(即主刚度方向)上的弹性阻尼元件。动力总成悬置系统将构成一个空间六自由度系统,见图2。设动力总成置于相互正交的G0-xyz坐标系中,其中原点G0为静止时动力总成的质心。刚体的运动有6个自由度,即x、y、z3个方向的移动x(纵向)、Y(横向)、Z(垂向)和绕x、y、z轴的转角θx(侧倾)、θy(俯仰)、θz(横摆)。  图2动力总成悬置系统动力学模型 其广义坐标为 2.1刚度矩阵的推导 根据力学分析[4],使悬置移动和转动了x、y、z、θx、θy、θz后,第i个悬置的3个主刚度方向所引起的变形分别为Δui、Δvi、Δwi;,则系统对橡胶悬置弹性主轴u,v,w的势能为: (3) 式中:Δui、Δvi、Δwi为第i个悬置在其弹性主轴上引起的微小变形。 Kui、Kvi、kwi为第i个悬置对应与u、v、w的主轴刚度。 对方程的分解处理有:  (4) 式中:q为广义坐标向量。 故有刚度矩阵为:  (5)  式中:xi,yi,zi——质心坐标; αi、βi、γi(i=1,2,3)——悬置弹性主轴坐标系与整车坐标系夹角。 本文主要考虑通过优化悬置的安装角度,即优化刚度矩阵[K]中的变换矩阵[Bi]来获得优化结果。试验结果表明,悬置角度优化能够以非常小的成本而取得好的改进效果。 2.2能量解耦法[1] 模态解耦方法是目前悬置参数设计运用较多的方法之一,其假设系统微幅振动(阻尼可以不考虑),通过合理配置刚度矩阵来实现系统的优化,动力总成悬置系统6自由度线性自由振动微分方程为:  其中为系统固有频率由式(7)可得到悬置系统的圆频率及其振型,当悬置系统以第i阶主振动时, 第k 个广义自由度上分配到的能量所占悬置系统的总能量的百分比为:  其中mkl为M的第k行l列元素;φi为系统的i阶主振型; (φi)k、(φi)l分别为φi的第k和第l个元素。Tpki值的大小表征了解耦程度的高低。 2.3动力总成质心位移和悬置支承点动反力频响特性的计算方法 图1 所示的悬置系统中, 第i 个悬置的悬上点在动力总成坐标中的位移与动力总成质心位移q之间的关系为:   如不考虑路面的激励, 则F = 0; 如果只考虑路面的激励, 则EF = 0。当动力总成质心位移及转角的频响特性求出后, 第i 个悬置在G0-xyz坐标系下动反力的频响特性可由公式(16)求出。 3.基于动力总成质心位移及转角最小的多目标优化 在多目标优化设计中,目标函数向量包含有多个目标函数。这些目标函数通常都是相互冲突的,一个目标性能的改善常伴随着另一个目标性能的下降。因此,不存在一个优化解同时使所有目标函数达到最优,但存在能同时较好地满足各个目标函数的解,即Pareto 最优解[5]( 也称有效解) 。 NSGAⅡ是一种基于Pareto最优解概念的多目标遗传算法,已应用于多材料、多规格组合和多目标优化中。基于NSGAⅡ求解发动机悬置系统的多目标优化问题的应用见文献[5],在拓扑优化和汽车车身分块等领域中也有应用[6]。 本文中,目标函数为怠速激励情况下所有悬置动反力之和。所研究车型发动机怠速转速为750r/min,以怠速频率为25HZ下的动反力最小为目标。以V型布置前左右悬置夹角为设计变量,使其在15°到45°之间变动,通过编制Matlab程序集成ISIGHT进行优化,使用NSGA-Ⅱ多目标遗传算法自动推荐一组最优解。 4.优化设计实例 4.1 原车型悬置系统分析 公司某型MPV的发动机悬置系统换装动力总成后出现怠速抖动大,噪声无法达到目标值的问题。对两个动力总成的惯性参数进行对比(见表1),发现两者差别较大。由于动力总成转动惯量的差异,借用原动力总成悬置系统刚度及安装角度(表2)进行计算得到各阶固有频率和能量分布百分比如表3所示,此时动反力F=720.7N。 表1 新旧动力总成惯性参数对比  表2原悬置系统主轴刚度及安装角度  表3原悬置系统在新动力总成惯性参数下的解耦率及固有频率  表2为计算得到的动力总成刚体在6个方向振动的固有频率和能量分布,由表可见,动力总成系统在垂直方向的解耦率为77.94% ,动力总成绕曲轴方向振动的频率为18Hz,远远高于设计目标。解耦率为26.54% , 该方向的振动和绕Z向模态耦合严重。另外Z向和侧倾,横摆向和Y向也存在较为严重的耦合情况。对动力总成施加单位路面激励(1N)和绕曲轴扭转方向扭矩激励(200N.m),得到动力总成在平动及转动幅频特性如图3所示[7]。从图3中可知,在路面激励的情况下,动力总成垂直方向的位移达到了11.5mm,位移过大。在转矩激励的情况下表现更加恶劣,动力总成绕曲轴方向平动位移超过35mm,而角位移幅频特性峰值也超过14°。此为导致整车怠速振动噪声不能达标的主要原因。  图3原悬置系统动力总成质心在路面及扭矩激励下的幅频特性 4.2 系统优化及分析 将置刚度变动范围设定为±15%,V型悬置的安装角度可在15°到45°之间变动。对于上述悬置系统采用多目标优化设计方法进行优化,优化后左悬置的安装角度由45°变为22.7°,右悬置的安装角度由45度变为25.7度,得到优化后的刚度参数如表4所示。优化后得到的系统固有频率和能量分布百分比如表5所示。此时动反力F=621.2N,比原方案有较大的下降。 表4优化后悬置系统主轴刚度及安装角度  表5 优化后悬置系统解耦率及固有频率  由表3和表5可看出,对悬置安装角度进行调整,提高了悬置系统的隔振性能。优化后悬置系统侧倾方向固有频率由18HZ下降到9HZ,解耦率从26.54提高到71.93,与横摆模态的耦合大有改善。其它方向的能量分布百分比也都有了一定程度的提高,特别是Y向和绕Z轴方向。系统实现了6个自由度方向的近乎完全解耦。对动力总成施加单位路面激励(1N)和绕曲轴扭转方向扭矩激励(200N.m),得到优化后悬置系统动力总成在平动及转动幅频特性如图4所示。  图4 优化后悬置系统动力总成质心在路面及扭矩激励下的幅频特性 动力总成角位移的幅频特性曲线中,在10.2HZ处均出现峰值。由图3中a1)和图4中a1)可见,动力总成角位移的幅值均很小。优化前后动力总成质心在路面激励下的平动位移及转动位移变化不大,仅平动幅值有所降低,Z向平动位移从11.5mm降低到10.5mm。 从表3可知由于悬置系统在俯仰方向和横摆方向的振动是严重耦合的,在侧倾方向力矩的作用下,优化前悬置系统的动力总成在Y方向振动的位移除了在6.4Hz 处有峰值外,在9.6Hz处也出现了峰值,在6.4HZ处峰值最大达到35mm,如图3中a2)所示。同时在侧倾方向的角位移也比较大,在6.4HZ处角位移达到了14.4°。 优化后悬置系统的动力总成在Y方向振动的位移由之前的35mm大幅下降到了6mm(见图4中a2)),侧倾方向的角位移也由14.4°下降到了9°(见图4中b2))。 4.3 样件制作及实测验证 将优化结果制作样件进行整车振动测试。发现怠速时车内噪声降低了2.8dB(A)(见图5),座椅导轨振动降低50%,方向盘振动降低70%(见图6);  图5 优化前后怠速前排噪声对比  图6优化前后怠速驾驶员导轨及方向盘振动对比 3档WOT加速工况下,低转速车内噪声降低2-6 dB(A),语音清晰度提高20%(见图7),座椅导轨振动降低30%左右,方向盘振动降低60%以上(见图8).  图7优化前后3档WOT工况下前排噪声及语音清晰度对比  图8优化前后3档WOT工况驾驶员导轨及方向盘振动对比 4 结论 本文以一V型布置MPV车型的动力总成悬置为例,通过商业软件iSIGHT和Matlab的集成,利用多目标优化计算方法NSGAⅡ对橡胶悬置系统的解耦率和动反力进行同时优化,同时还利用Matlab编程对模型施加路面激励及绕曲轴扭转方向的激励,考察优化前后动力总成质心和转角幅频特性的变化情况,最后对优化方案进行样件试制并测试验证,说明该方法能从一定程度上解决能量解耦法以及动反力最小为目标的设计方法的局限性,同时该优化方法还能缩短方案验证时间及修模成本,可以形成动力总成悬置系统设计分析的一个新流程。 参考文献: [1] 吕兆平能量法解耦在动力总成悬置系统优化设计中的运用[J].汽车工程,2008(6):523~526 [2]周冠南,蒋伟康等基于总传递力最小的发动机悬置系统优化设计[J].振动与冲击,2008(8):56~58 [3] 谢展,于德介,李蓉.汽车发动机悬置系统的多目标稳健优化设计[J].汽车工程,2013(35):893~897 [4] 赵艳杰,陈翀基于Matlab的动力总成悬置系统参数优化设计[J].机械设计,2009,26(8):62~65 [5] 吴飞等,综合考虑解耦率和隔振率的发动机悬置系统多目标优化[J].汽车工程2013(35):18~22 [6]胡朝辉.多材料一多零件规格组合结构多目标优化的应用研究[J].机械工程学报,2010,46(22):111~116. [7] 上官文斌,黄天平,徐驰,顾彦.汽车动力总成悬置系统振动控制设计计算方法研究[J].振动工程学报,2007,20(6):577~582. -END- 文章来源【技术邻-】版权归原作者所有 |

消费者越发年轻化,以及15万级别SUV兴起的情况下,小型SUV市场已经成为了各品牌的必争之地。先前则是本田XR-V以及缤智两兄弟霸占了该合资市场,其中造型激进的XR-V更高的销量更是证明了动感外观是最能吸引中国消费者 ...

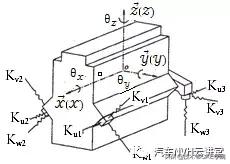

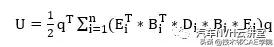

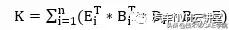

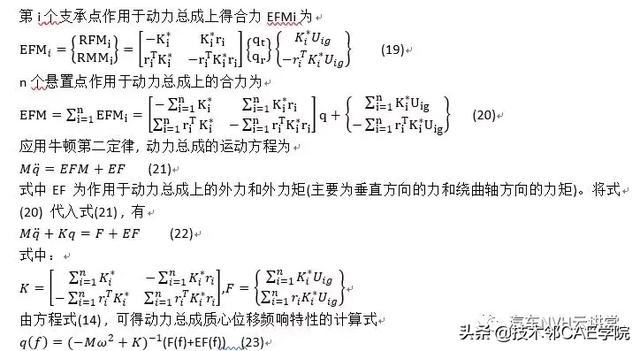

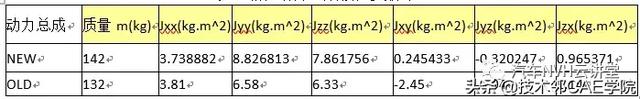

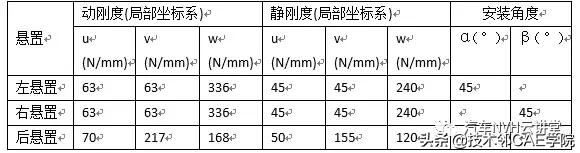

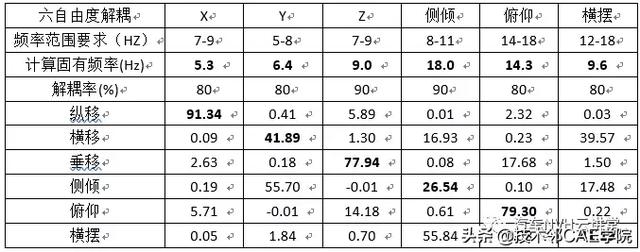

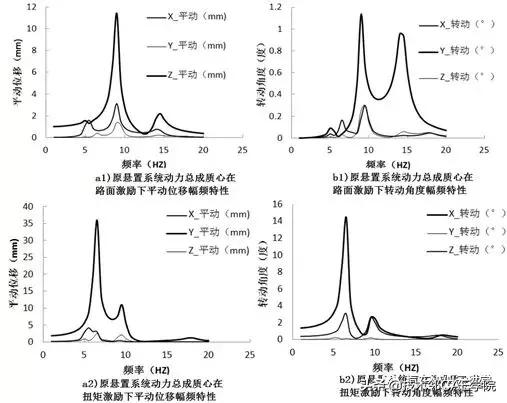

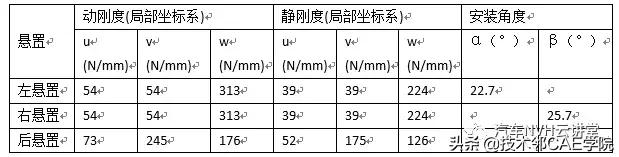

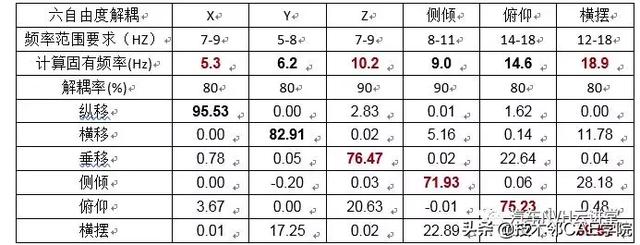

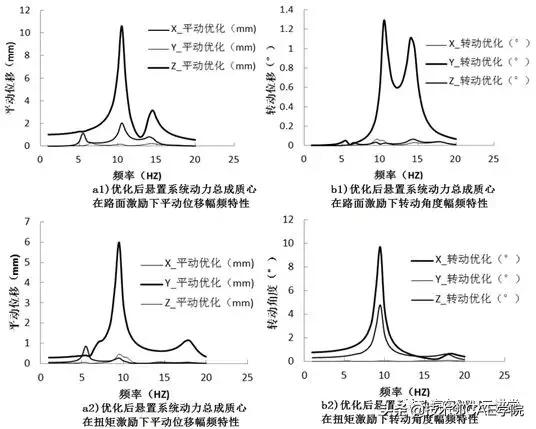

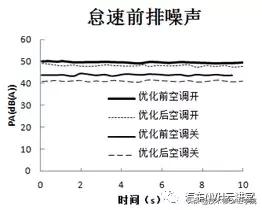

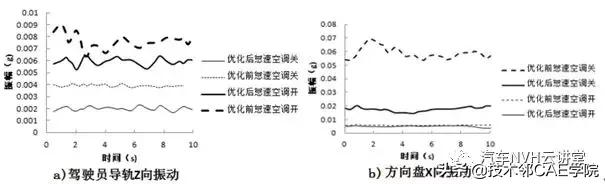

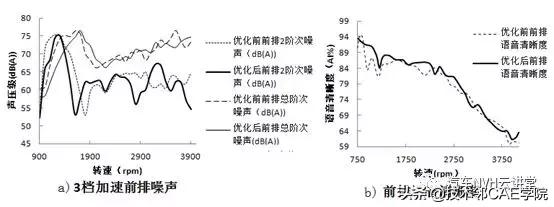

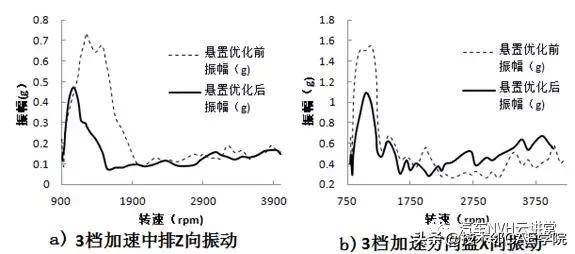

发动机气缸垫烧损和压缩系漏气是经常发生的故障。气缸垫烧损后会使发动机的工作状况严重恶化,以至不能工作,还有可能造成某些相关零部件或部位的损伤;在发动机的压缩和作功行程中,必须保证活塞上部空间的密封完好 ...